Ali postopek kovanja povzroča težave s kakovostjo odkovkov?

Odkovkitežave s kakovostjo povzročajo številni razlogi, z makro in mikro analizo odkovkov včasih izvedemo tudi simulacijski test, da bi ugotovili, ali je vzrok za težave s kakovostjo sam proces kovanja ali drugi vplivni dejavniki (kot so surovine , toplotna obdelava, tabela in obdelava ali napaka samega testa itd.); Šele po natančnih raziskavah in analizah je mogoče sklepati, ali je postopek kovanja nerazumen in nepopoln ali pa procesna disciplina ni stroga in se proces ne izvaja resno. Kaj je znanega o postopku kovanja?

1. Obrezovanje: Obrezovanje je postopek kovanja prvotne gredice vzdolž aksialne smeri, da se zmanjša njena višina in poveča njegov presek. Ta postopek se pogosto uporablja za kovanje surovcev zobnikov in njihovih odkovkov v obliki diska. Obrezovanje lahko razdelimo na dve vrsti: popolno obrezovanje in delno kovanje.

Da bi preprečili vzdolžno upogibanje, ko je steber debel, razmerje med višino in premerom gredice valja ne sme presegati 2,5-3, končna stran gredice pa mora biti ravna in pravokotna na osno linijo pred stiskanjem. Pri stiskanju se gredica stalno obrača okoli osne črte in če se gredica upogiba, jo je treba takoj popraviti.

2. Dolžina vlečenja: dolžina vlečenja je postopek kovanja, ki poveča dolžino surovca in zmanjša presek. Običajno se uporablja za izdelavo surovcev delov gredi, kot sta vreteno in ojnica stružnice.

Količina stiskanja pri vsakem udarcu kladiva mora biti manjša od dovoljene vrednosti plastičnosti gredice in se izogibati zgibanju, zato mora biti razmerje med širino in višino kovanja po vsakem stiskanju manjše od 2-2,5. b/h

3. Prebijanje: Postopek kovanja, pri katerem se z luknjačem izbijajo skozi luknje ali skozi luknje na surovcu.

4. Upogibanje: postopek kovanja za upogibanje gredice v določen kot ali obliko.

5. Torzija: postopek kovanja, pri katerem se en del surovca zavrti pod določenim kotom glede na drugi del.

6. Rezanje: postopek kovanja delitve gredice ali izrezovanja glave materiala.

Gibanje matrice kovaške opreme ni v skladu s stopnjo svobode. Glede na značilnosti omejevanja deformacije spodnje mrtve točke lahko opremo za kovanje razdelimo na naslednje štiri oblike:

1, mejna oblika sile kovanja: tlak olja neposredno poganja drsnik za olje.

2. Kvazi način omejevanja hoda: hidravlični pogon, hidravlična stiskalnica mehanizma z ročico in ojnico.

3, način omejevanja giba: gonilka, ojnica in zagozdni mehanizem za pogon drsne mehanske stiskalnice.

4, način omejevanja energije: uporaba spiralnega mehanizma spiralne in frikcijske stiskalnice.

Da bi dosegli visoko natančnost, je treba pozornost posvetiti preprečevanju preobremenitve na spodnji mrtvi točki, nadzoru hitrosti in položaju kalupa. Ker bodo ti vplivali na toleranco kovanja, natančnost oblike in življenjsko dobo kovaške matrice. Poleg tega je treba za ohranitev natančnosti paziti tudi na prilagajanje zračnosti drsne vodilne tirnice, zagotavljanje togosti, prilagajanje spodnje mrtve točke in uporabo pomožne prenosne naprave ter druge ukrepe.

Težave s kakovostjo odkovkov so posledica številnih razlogov, z makro in mikro analizo odkovkov, včasih tudi s simulacijskim testom, da bi ugotovili, ali je vzrok za težave s kakovostjo sam proces kovanja ali drugi vplivni dejavniki (kot je surovina materiali, toplotna obdelava, miza in obdelava ali napaka samega testa itd.); Šele po natančnih raziskavah in analizah je mogoče sklepati, ali je postopek kovanja nerazumen in nepopoln ali pa procesna disciplina ni stroga in se proces ne izvaja resno.

Ker težave s kakovostjo kovanja vključujejo kakovost videza in notranje težave s kakovostjo, različne težave pa so lahko povezane med seboj, zato mora biti poudarek analize celovit, da se upoštevajo napake pri kovanju in mehanske lastnosti povezave, medsebojni vpliv same napake pri kovanju.

1. Obrezovanje: Obrezovanje je postopek kovanja prvotne gredice vzdolž aksialne smeri, da se zmanjša njena višina in poveča njegov presek. Ta postopek se pogosto uporablja za kovanje surovcev zobnikov in njihovih odkovkov v obliki diska. Obrezovanje lahko razdelimo na dve vrsti: popolno obrezovanje in delno kovanje.

Da bi preprečili vzdolžno upogibanje, ko je steber debel, razmerje med višino in premerom gredice valja ne sme presegati 2,5-3, končna stran gredice pa mora biti ravna in pravokotna na osno linijo pred stiskanjem. Pri stiskanju se gredica stalno obrača okoli osne črte in če se gredica upogiba, jo je treba takoj popraviti.

2. Dolžina vlečenja: dolžina vlečenja je postopek kovanja, ki poveča dolžino surovca in zmanjša presek. Običajno se uporablja za izdelavo surovcev delov gredi, kot sta vreteno in ojnica stružnice.

Količina stiskanja pri vsakem udarcu kladiva mora biti manjša od dovoljene vrednosti plastičnosti gredice in se izogibati zgibanju, zato mora biti razmerje med širino in višino kovanja po vsakem stiskanju manjše od 2-2,5. b/h

3. Prebijanje: Postopek kovanja, pri katerem se z luknjačem izbijajo skozi luknje ali skozi luknje na surovcu.

4. Upogibanje: postopek kovanja za upogibanje gredice v določen kot ali obliko.

5. Torzija: postopek kovanja, pri katerem se en del surovca zavrti pod določenim kotom glede na drugi del.

6. Rezanje: postopek kovanja delitve gredice ali izrezovanja glave materiala.

Gibanje matrice kovaške opreme ni v skladu s stopnjo svobode. Glede na značilnosti omejevanja deformacije spodnje mrtve točke lahko opremo za kovanje razdelimo na naslednje štiri oblike:

1, mejna oblika sile kovanja: tlak olja neposredno poganja drsnik za olje.

2. Kvazi način omejevanja hoda: hidravlični pogon, hidravlična stiskalnica mehanizma z ročico in ojnico.

3, način omejevanja giba: gonilka, ojnica in zagozdni mehanizem za pogon drsne mehanske stiskalnice.

4, način omejevanja energije: uporaba spiralnega mehanizma spiralne in frikcijske stiskalnice.

Da bi dosegli visoko natančnost, je treba pozornost posvetiti preprečevanju preobremenitve na spodnji mrtvi točki, nadzoru hitrosti in položaju kalupa. Ker bodo ti vplivali na toleranco kovanja, natančnost oblike in življenjsko dobo kovaške matrice. Poleg tega je treba za ohranitev natančnosti paziti tudi na prilagajanje zračnosti drsne vodilne tirnice, zagotavljanje togosti, prilagajanje spodnje mrtve točke in uporabo pomožne prenosne naprave ter druge ukrepe.

Težave s kakovostjo odkovkov so posledica številnih razlogov, z makro in mikro analizo odkovkov, včasih tudi s simulacijskim testom, da bi ugotovili, ali je vzrok za težave s kakovostjo sam proces kovanja ali drugi vplivni dejavniki (kot je surovina materiali, toplotna obdelava, miza in obdelava ali napaka samega testa itd.); Šele po natančnih raziskavah in analizah je mogoče sklepati, ali je postopek kovanja nerazumen in nepopoln ali pa procesna disciplina ni stroga in se proces ne izvaja resno.

Ker težave s kakovostjo kovanja vključujejo kakovost videza in notranje težave s kakovostjo, različne težave pa so lahko povezane med seboj, zato mora biti poudarek analize celovit, da se upoštevajo napake pri kovanju in mehanske lastnosti povezave, medsebojni vpliv same napake pri kovanju.

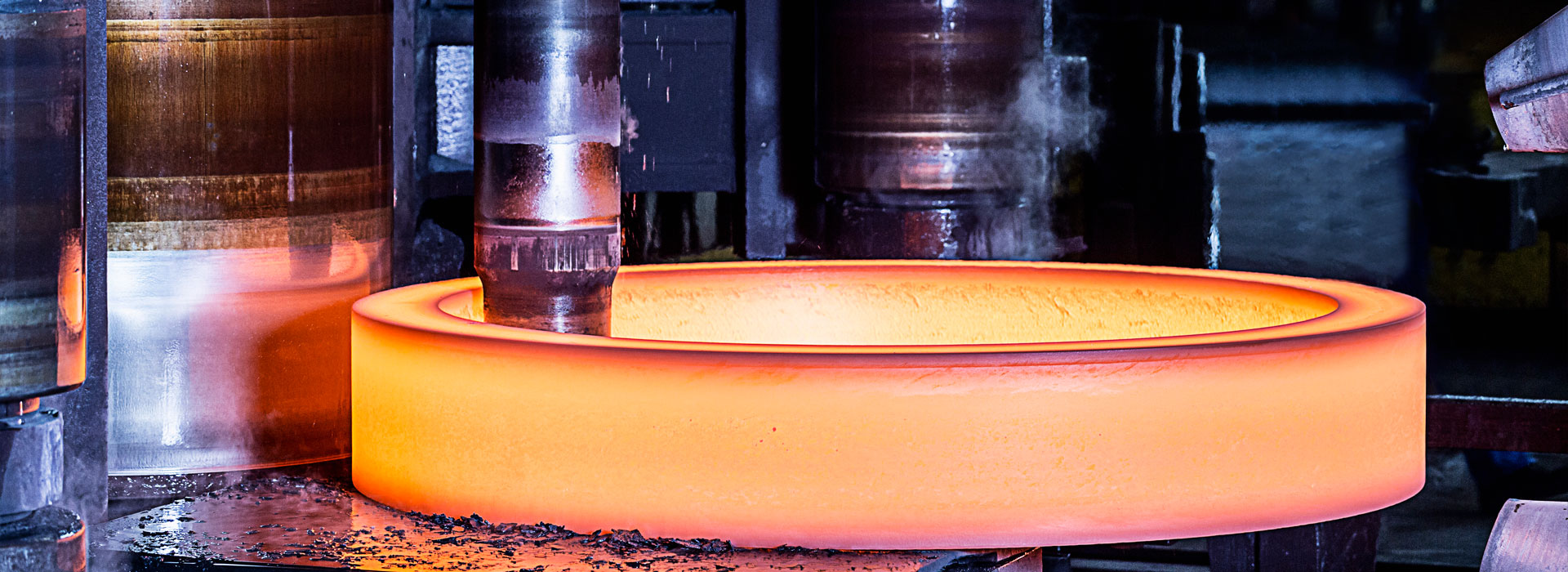

to je kovaški proizvodni stroj podjetja za natančno kovanje Tongxin:

Pošlji povpraševanje

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy