Potek postopka toplotne obdelave velikih odkovkov zobniških obročev

Potek postopka toplotne obdelave velikih odkovkov zobniških obročev

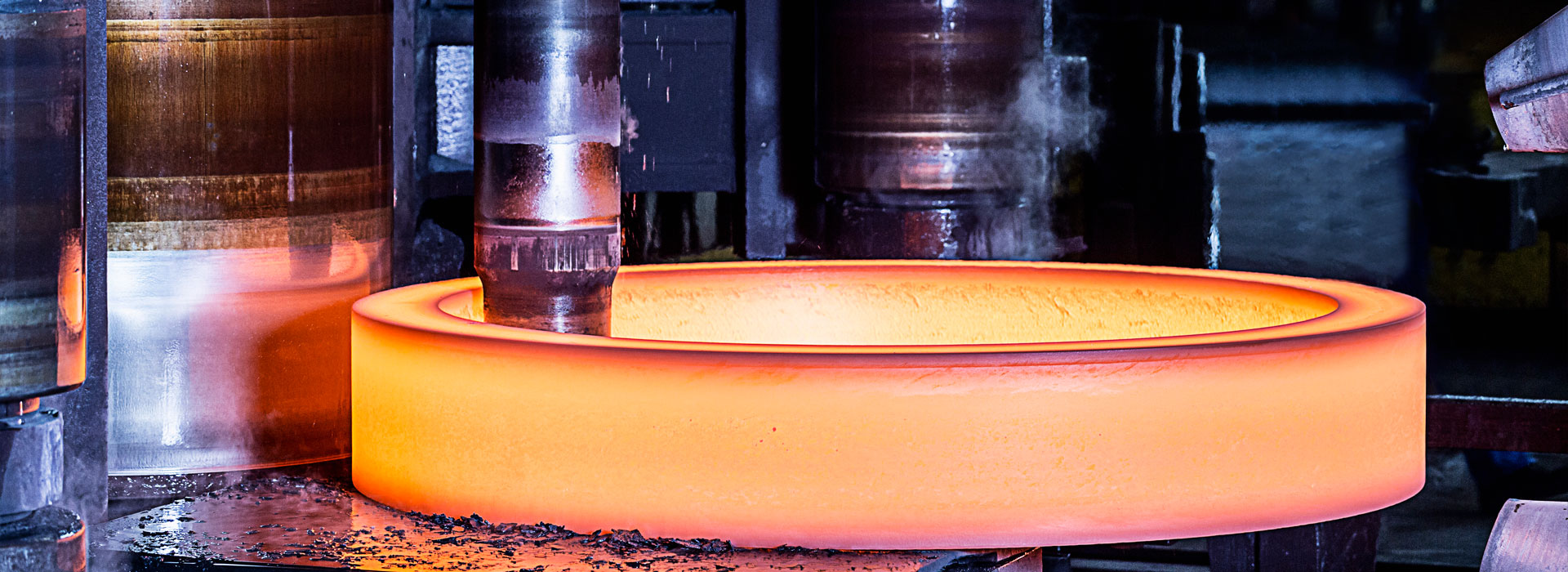

Veliki odkovki zobniških obročev bodo po naogljičenju in kaljenju močno popačeni. Z razumno zasnovo in obdelavo ter postopkom toplotne obdelave, z uporabo pravilne korekcijske metode in kaljenja s soljo, je mogoče nadzorovati eliptično popačenje karburiziranih in kaljenih velikih odkovkov obročastih zobnikov v 2 mm, popačenje osnove in stožca v 1 mm, ležaj pa zmogljivost in življenjsko dobo odkovkov obročastih zobnikov je mogoče izboljšati.

Struktura velikega obročakovanjeje značilna tanka stena, veliko razmerje med premerom in dolžino (zunanji premer/širina zoba), veliko popačenje pri naogljičenju in kaljenju, neenakomerno in težko nadzorovano, večje popačenje neposredno vpliva na kakovost izdelka in učinkovitost obdelave po zaporedju, kar povzroči v neenakomernem robu obdelave po zaporedju, ki vpliva na globino efektivne utrjene plasti površine zoba in trdoto površine zoba, s čimer se zmanjša trdnost, nosilnost in trdnost obročastih zob. Končno skrajšajte življenjsko dobo zobniškega obroča.

1. Oblikovanje obdelave

Postopek kovanja zobniškega obroča: kovanje - po kovanju, popuščanje - grobo struženje - predobdelava popuščanja - polkončno struženje - umetno staranje - rezkanje zob - naogljičenje kaljenje, popuščanje - peskanje - končno struženje - umetno staranje - končno struženje - brušenje zobnikov - končno izdelek.

2. Predobdelava

Če se za predobdelavo uporabi normalizacija in popuščanje pri visoki temperaturi, je struktura po toplotni obdelavi perlitna in feritna ter celo proizvede neravnovesni bainit. Zaradi neenakomernega hlajenja zraka je enakomernost normalizacijske strukture slaba. Ker sta enakomernost hlajenja in hitrost oljnega medija boljši od zračnega, bo popuščanje pridobilo enotno strukturo kaljenega soksita, ki lahko izboljša ali odpravi prvotno heterogenost mikrostrukture, ki nastane pri kovanju, in izboljša enakomernost mehanskih lastnosti zobniškega obroča. Pozitivna toplotna obdelava po kovanju lahko izboljša mikrostrukturo kovanja, prečisti zrnatost, predobdelava za popuščanje pa lahko izenači mikrostrukturo in zmanjša popačenje posledično toplotne obdelave. Kombinacija obeh je zelo učinkovita za izboljšanje mikrostrukture in popačenja karburiziranega kaljenja.

3. Peč za naogljičenje

Superpozicija naogljičenega kovanja obroča je enakovredna povečanju širine zoba in zmanjšanju razmerja med premerom in dolžino, kar prispeva k zmanjšanju zvijanja in eliptične deformacije. Pri ohlajanju po naogljičenju se zgornja in spodnja končna ploskev nameščenega zobniškega obroča razmeroma hitro ohladita, krčenje pa je razmeroma veliko, kar ima za posledico značilnost oblike bobna. Zaradi enakomernega ohlajanja v peči pred ohlajanjem na 650 °, kovanje obročastega zobnika v visokotemperaturnem območju s slabo togostjo povzroči malo popačenja elipse in zvijanja, tako da ustvari samo značilnosti oblike bobna.

4. Postopek naogljičenja

Procesna pot vključuje kaljenje s ponovnim segrevanjem, ki lahko prepreči grobljenje zrn, ki ga povzroča dolgotrajno naogljičenje 20CrMnMo. Hkrati je mogoče prilagoditi postopek kaljenja z merjenjem, popravljanjem in zaznavanjem popačenja po naogljičenju. Hitreje kot se dvigne temperatura naogljičenja, večja bo toplotna obremenitev in superpozicija preostale obdelovalne napetosti bo povzročila veliko popačenje, zato je potrebno postopno zvišanje temperature. Naogljičenje mora potekati izven pečice pri nizki temperaturi. Če je 760 â izven pečice, bo infiltracijska plast povzročila neenakomeren fazni prehod, kar bo povzročilo kaljeno martenzitno strukturo na sekundarni površini, povečalo specifično prostornino in površina je izpostavljena natezni napetosti. Zlasti pozimi, ko so odkovki iz jekla 20CrMnMo postavljeni v jamo za počasno hlajenje, se bo verjetnost razpok povečala, struktura kaljenega martenzita pa bo povečala popačenje zaradi naogljičenja. V poznejši fazi naogljičevanja bo izolacija 650 °C poskrbela, da bo površina dobila enotno evtektično strukturo, odpravila napetost in se pripravila na kaljenje.

5. Popravek po karburiranju

Pri medijih s soljo obstaja določeno sorazmerno razmerje med popačenjem zaradi naogljičenja in popačenjem pri gašenju. Na splošno se eliptično popačenje pri kaljenju poveča za 30 % ~ 50 % na podlagi popačenja pri naogljičenju. V nekem smislu lahko nadzor popačenja pri naogljičenju učinkovito nadzoruje popačenje po kaljenju. Če se po karburiranju ugotovi, da je elipsa velika, jo je treba popraviti. Če je temperatura segrevanja zobniškega obroča nizka, na primer 280 , je trdnost zobniškega obroča visoka, elastično območje pa je pri nizki temperaturi veliko, kar otežuje plastično deformacijo. S povišanjem temperature se bo elastična cona zmanjšala in težavnost korekcije bo manjša. Če je temperatura ogrevanja previsoka, je delovanje oteženo. Praksa je dokazala, da je učinek korekcije boljši pri segrevanju na 550 , elastična cona se močno zmanjša, plastična deformacija pa se lahko povzroči z nizko obremenitvijo. Praksa je dokazala, da se po naogljičenju in odstranitvi napetosti popačenje po kaljenju ne bo vrnilo nazaj, kopičenje popačenja pri kaljenju pa je mogoče učinkovito rešiti s popravkom po naogljičenju.

6, peč za kaljenje

Zgornja in spodnja toplota kovanja zobniškega obroča nista uravnotežena, odvajanje toplote zgornje strani je hitro med hlajenjem, povečanje pa je relativno veliko. Glej sliko 7 za shematski diagram popačenja zaradi dušenja soli. Popačenje se meri po naogljičenju. Pravilo peči za polnjenje zobnih obročev je, da je zgornji krog zob na zgornjem koncu manjši od zgornjega kroga zob na spodnjem koncu, blazinice med zobnimi obroči pa so ločene. Glej sliko 8 za peč za kaljenje. Peč za kaljenje je prilagojena glede na popačenje po naogljičenju in določena konična vrednost bo ustvarjena, ko so značilnosti naogljičenega bobna razdeljene v en zobni obroč. Razumna uporaba oblike karburiziranega pasu bobna lahko uresniči razliko v hlajenju pri gašenju soli med zgornjim in spodnjim koncem stožca in odmikom stožca karburiziranega pasu bobna, da se doseže majhno popačenje stožca.

7. Postopek kaljenja in popuščanja

Podaljšanje časa zadrževanja je enako prikriti fazi, da se poveča temperatura kaljenja in poveča popačenje pri kaljenju. Zato je izbrana temperatura avstenitizacije 830 4 ure. V primerjavi z oljem je temperatura srednje uporabe solitre visoka, dvig temperature kaljenja je majhen, stopenjsko izotermno kaljenje povzroči transformacijo površinskega martenzita v zraku, ohlajanje počasi, popačenje pri kaljenju obdelovanca je majhno. Tališče KNO3 NaNO2 nitrata je 145 â, temperatura uporabe nitrata je 160 ~ 180 â, hladilna sposobnost pa je močna. Ko se temperatura soli poveča na 200 ~ 220 â in se vsebnost vode prilagodi na 0,9 %, se v središču zobniškega obroča dobi martenzit plus velika količina nižjega bainita in zelo majhna količina iglastega ferita. . Zagotovite delovanje jedra ob minimalnem popačenju.

Veliki odkovki zobniških obročev bodo po naogljičenju in kaljenju močno popačeni. Z razumno zasnovo in obdelavo ter postopkom toplotne obdelave, z uporabo pravilne korekcijske metode in kaljenja s soljo, je mogoče nadzorovati eliptično popačenje karburiziranih in kaljenih velikih odkovkov obročastih zobnikov v 2 mm, popačenje osnove in stožca v 1 mm, ležaj pa zmogljivost in življenjsko dobo odkovkov obročastih zobnikov je mogoče izboljšati.

Struktura velikega obročakovanjeje značilna tanka stena, veliko razmerje med premerom in dolžino (zunanji premer/širina zoba), veliko popačenje pri naogljičenju in kaljenju, neenakomerno in težko nadzorovano, večje popačenje neposredno vpliva na kakovost izdelka in učinkovitost obdelave po zaporedju, kar povzroči v neenakomernem robu obdelave po zaporedju, ki vpliva na globino efektivne utrjene plasti površine zoba in trdoto površine zoba, s čimer se zmanjša trdnost, nosilnost in trdnost obročastih zob. Končno skrajšajte življenjsko dobo zobniškega obroča.

1. Oblikovanje obdelave

Postopek kovanja zobniškega obroča: kovanje - po kovanju, popuščanje - grobo struženje - predobdelava popuščanja - polkončno struženje - umetno staranje - rezkanje zob - naogljičenje kaljenje, popuščanje - peskanje - končno struženje - umetno staranje - končno struženje - brušenje zobnikov - končno izdelek.

2. Predobdelava

Če se za predobdelavo uporabi normalizacija in popuščanje pri visoki temperaturi, je struktura po toplotni obdelavi perlitna in feritna ter celo proizvede neravnovesni bainit. Zaradi neenakomernega hlajenja zraka je enakomernost normalizacijske strukture slaba. Ker sta enakomernost hlajenja in hitrost oljnega medija boljši od zračnega, bo popuščanje pridobilo enotno strukturo kaljenega soksita, ki lahko izboljša ali odpravi prvotno heterogenost mikrostrukture, ki nastane pri kovanju, in izboljša enakomernost mehanskih lastnosti zobniškega obroča. Pozitivna toplotna obdelava po kovanju lahko izboljša mikrostrukturo kovanja, prečisti zrnatost, predobdelava za popuščanje pa lahko izenači mikrostrukturo in zmanjša popačenje posledično toplotne obdelave. Kombinacija obeh je zelo učinkovita za izboljšanje mikrostrukture in popačenja karburiziranega kaljenja.

3. Peč za naogljičenje

Superpozicija naogljičenega kovanja obroča je enakovredna povečanju širine zoba in zmanjšanju razmerja med premerom in dolžino, kar prispeva k zmanjšanju zvijanja in eliptične deformacije. Pri ohlajanju po naogljičenju se zgornja in spodnja končna ploskev nameščenega zobniškega obroča razmeroma hitro ohladita, krčenje pa je razmeroma veliko, kar ima za posledico značilnost oblike bobna. Zaradi enakomernega ohlajanja v peči pred ohlajanjem na 650 °, kovanje obročastega zobnika v visokotemperaturnem območju s slabo togostjo povzroči malo popačenja elipse in zvijanja, tako da ustvari samo značilnosti oblike bobna.

4. Postopek naogljičenja

Procesna pot vključuje kaljenje s ponovnim segrevanjem, ki lahko prepreči grobljenje zrn, ki ga povzroča dolgotrajno naogljičenje 20CrMnMo. Hkrati je mogoče prilagoditi postopek kaljenja z merjenjem, popravljanjem in zaznavanjem popačenja po naogljičenju. Hitreje kot se dvigne temperatura naogljičenja, večja bo toplotna obremenitev in superpozicija preostale obdelovalne napetosti bo povzročila veliko popačenje, zato je potrebno postopno zvišanje temperature. Naogljičenje mora potekati izven pečice pri nizki temperaturi. Če je 760 â izven pečice, bo infiltracijska plast povzročila neenakomeren fazni prehod, kar bo povzročilo kaljeno martenzitno strukturo na sekundarni površini, povečalo specifično prostornino in površina je izpostavljena natezni napetosti. Zlasti pozimi, ko so odkovki iz jekla 20CrMnMo postavljeni v jamo za počasno hlajenje, se bo verjetnost razpok povečala, struktura kaljenega martenzita pa bo povečala popačenje zaradi naogljičenja. V poznejši fazi naogljičevanja bo izolacija 650 °C poskrbela, da bo površina dobila enotno evtektično strukturo, odpravila napetost in se pripravila na kaljenje.

5. Popravek po karburiranju

Pri medijih s soljo obstaja določeno sorazmerno razmerje med popačenjem zaradi naogljičenja in popačenjem pri gašenju. Na splošno se eliptično popačenje pri kaljenju poveča za 30 % ~ 50 % na podlagi popačenja pri naogljičenju. V nekem smislu lahko nadzor popačenja pri naogljičenju učinkovito nadzoruje popačenje po kaljenju. Če se po karburiranju ugotovi, da je elipsa velika, jo je treba popraviti. Če je temperatura segrevanja zobniškega obroča nizka, na primer 280 , je trdnost zobniškega obroča visoka, elastično območje pa je pri nizki temperaturi veliko, kar otežuje plastično deformacijo. S povišanjem temperature se bo elastična cona zmanjšala in težavnost korekcije bo manjša. Če je temperatura ogrevanja previsoka, je delovanje oteženo. Praksa je dokazala, da je učinek korekcije boljši pri segrevanju na 550 , elastična cona se močno zmanjša, plastična deformacija pa se lahko povzroči z nizko obremenitvijo. Praksa je dokazala, da se po naogljičenju in odstranitvi napetosti popačenje po kaljenju ne bo vrnilo nazaj, kopičenje popačenja pri kaljenju pa je mogoče učinkovito rešiti s popravkom po naogljičenju.

6, peč za kaljenje

Zgornja in spodnja toplota kovanja zobniškega obroča nista uravnotežena, odvajanje toplote zgornje strani je hitro med hlajenjem, povečanje pa je relativno veliko. Glej sliko 7 za shematski diagram popačenja zaradi dušenja soli. Popačenje se meri po naogljičenju. Pravilo peči za polnjenje zobnih obročev je, da je zgornji krog zob na zgornjem koncu manjši od zgornjega kroga zob na spodnjem koncu, blazinice med zobnimi obroči pa so ločene. Glej sliko 8 za peč za kaljenje. Peč za kaljenje je prilagojena glede na popačenje po naogljičenju in določena konična vrednost bo ustvarjena, ko so značilnosti naogljičenega bobna razdeljene v en zobni obroč. Razumna uporaba oblike karburiziranega pasu bobna lahko uresniči razliko v hlajenju pri gašenju soli med zgornjim in spodnjim koncem stožca in odmikom stožca karburiziranega pasu bobna, da se doseže majhno popačenje stožca.

7. Postopek kaljenja in popuščanja

Podaljšanje časa zadrževanja je enako prikriti fazi, da se poveča temperatura kaljenja in poveča popačenje pri kaljenju. Zato je izbrana temperatura avstenitizacije 830 4 ure. V primerjavi z oljem je temperatura srednje uporabe solitre visoka, dvig temperature kaljenja je majhen, stopenjsko izotermno kaljenje povzroči transformacijo površinskega martenzita v zraku, ohlajanje počasi, popačenje pri kaljenju obdelovanca je majhno. Tališče KNO3 NaNO2 nitrata je 145 â, temperatura uporabe nitrata je 160 ~ 180 â, hladilna sposobnost pa je močna. Ko se temperatura soli poveča na 200 ~ 220 â in se vsebnost vode prilagodi na 0,9 %, se v središču zobniškega obroča dobi martenzit plus velika količina nižjega bainita in zelo majhna količina iglastega ferita. . Zagotovite delovanje jedra ob minimalnem popačenju.

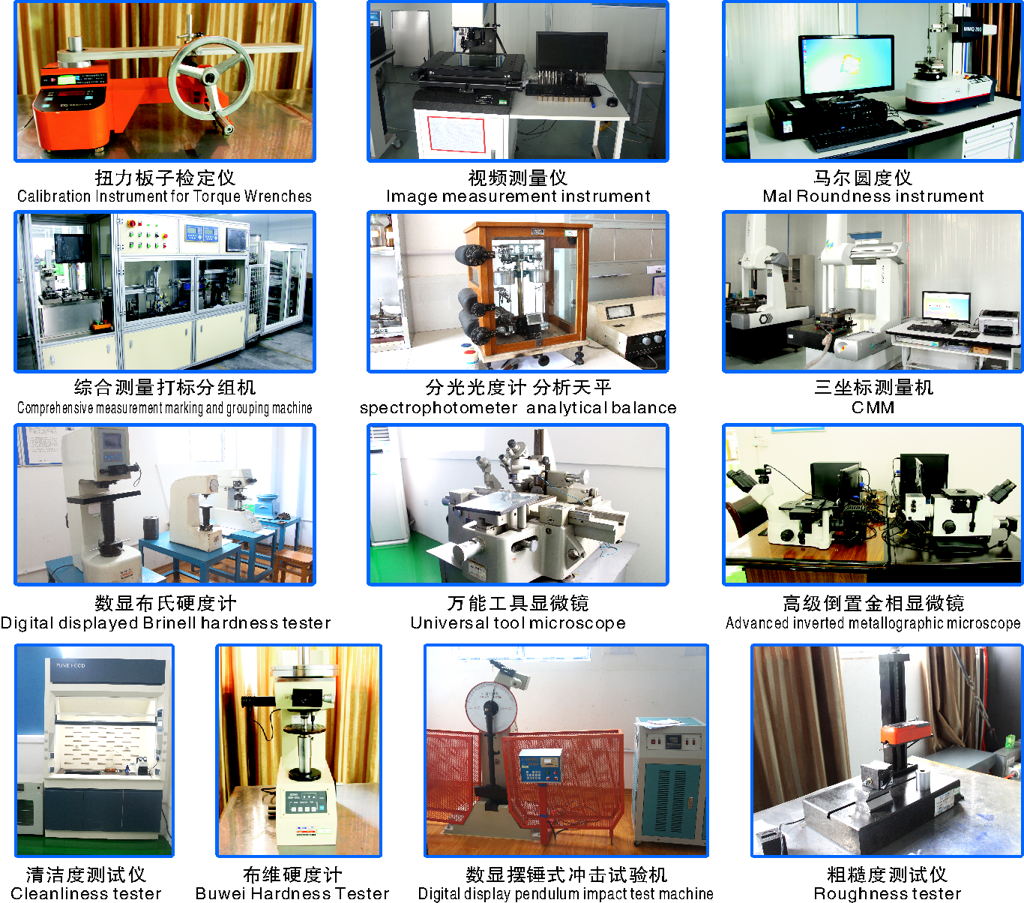

to je stroj za pregledovanje kovanja

Prejšnja:Analiza vzroka razpok odkovkov 65Mn

Pošlji povpraševanje

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy