Kakšne priprave je treba opraviti pred kovanjem?

2022-05-23

Priprava pred kovanjem vključuje izbor surovin, izračun materialov, brušenje, segrevanje, izračun deformacijske sile, izbiro opreme, načrtovanje kalupa. Pred kovanjem morate izbrati tudi dobro metodo mazanja in mazivo.

Materiali za kovanje pokrivajo široko paleto različnih znamk jekla in visokotemperaturnih zlitin ter aluminija, magnezija, titana, bakra in drugih neželeznih kovin; Tako po predelavi v različne velikosti palic in profilov kot tudi različnih specifikacij ingotov; Poleg široke uporabe domačih materialov, primernih za naše vire, so tu materiali iz tujine. Večina kovanih materialov je bila vključena v nacionalne standarde, a tudi veliko novih materialov je razvitih, preizkušenih in promoviranih. Kot vsi vemo, je kakovost izdelkov pogosto tesno povezana s kakovostjo surovin, zato je za kovaške delavce potrebno imeti potrebno materialno znanje, da znajo izbrati najprimernejši material glede na zahteve procesa.

Izračun in brušenje je eden od pomembnih členov za izboljšanje stopnje izkoriščenosti materiala in realizacijo končne obdelave surovcev. Preveč materiala ne povzroča samo odpadkov, ampak tudi povečuje obrabo matrice in porabo energije. Če zapiranje ne pušča majhnega roba, bo to povečalo težave pri prilagajanju postopka in povečalo stopnjo zavrnitve. Poleg tega kakovost rezalne čelne strani vpliva tudi na proces in kakovost kovanja.

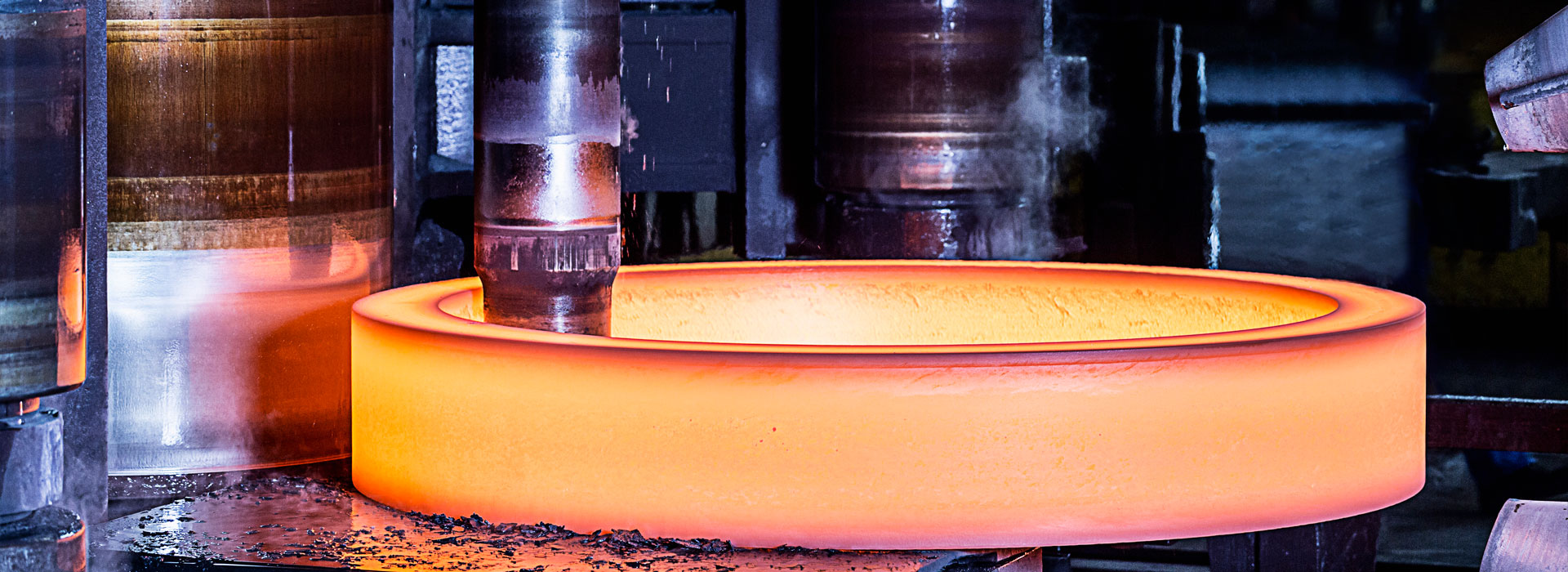

Namen ogrevanja je zmanjšati silo deformacije kovanja in izboljšati plastičnost kovine. Ogrevanje pa prinaša tudi vrsto težav, kot so oksidacija, razogljičenje, pregrevanje in gorenje. Natančna kontrola začetne in končne temperature kovanja ima velik vpliv na strukturo in lastnosti izdelka.

Ogrevanje s plamensko pečjo ima prednosti nizkih stroškov, močne uporabnosti, vendar je čas ogrevanja dolg, enostavna za proizvodnjo oksidacije in dekarbonizacije, delovne pogoje je treba tudi nenehno izboljševati. Elektroindukcijsko ogrevanje ima prednosti hitrega segrevanja in manjše oksidacije, vendar ima slabo prilagodljivost obliki, velikosti in spremembi materiala izdelka.

Kovanje nastane pod vplivom zunanje sile, zato je pravilen izračun sile deformacije osnova za izbiro opreme in preverjanje matrice. Analiza napetosti in deformacije deformiranega telesa je prav tako potrebna za optimizacijo procesa in nadzor nad mikrostrukturo in lastnostmi odkovkov.

Obstajajo štiri glavne metode analize deformacijske sile. Čeprav metoda glavne napetosti ni zelo stroga, je preprosta in intuitivna ter lahko izračuna skupni tlak in porazdelitev napetosti na kontaktni površini med obdelovancem in orodjem. Metoda drsnih linij je stroga za težave z ravninsko deformacijo in je bolj intuitivna za reševanje porazdelitve napetosti za lokalno deformacijo visokih delov, vendar je obseg njene uporabe ozek. Metoda zgornje meje lahko poda precenjeno obremenitev, element zgornje meje pa lahko tudi napove spremembo oblike obdelovanca med deformacijo.

Metoda končnih elementov lahko poda ne le zunanjo obremenitev in spremembo oblike obdelovanca, temveč tudi porazdelitev notranjih napetosti in deformacij. Pomanjkljivost je, da računalnik potrebuje več časa, predvsem pri reševanju po elastično-plastični metodi končnih elementov računalnik potrebuje večjo zmogljivost in daljši čas. V zadnjem času se je pojavila težnja po skupnem pristopu k analizi problema, npr. Metoda zgornje meje se uporablja za grobi izračun, metoda končnih elementov pa za natančen izračun v ključnih delih.

Zmanjšajte trenje, ne samo, da lahko prihranite energijo, ampak lahko tudi izboljšate življenjsko dobo kalupa. Ker je deformacija relativno enakomerna, je koristno izboljšati mikrostrukturo odkovka, eden od pomembnih ukrepov za zmanjšanje trenja pa je uporaba mazanja. Zaradi razlike v načinu kovanja in delovni temperaturi je tudi uporabljeno mazivo drugačno. Steklena maziva se uporabljajo pri kovanju visokotemperaturnih zlitin in titanovih zlitin. Za vroče kovanje jekla je grafit na vodni osnovi pogosto uporabljeno mazivo. Pri hladnem kovanju je treba zaradi visokega tlaka odkovek obdelati tudi s fosfati ali oksalati.

Materiali za kovanje pokrivajo široko paleto različnih znamk jekla in visokotemperaturnih zlitin ter aluminija, magnezija, titana, bakra in drugih neželeznih kovin; Tako po predelavi v različne velikosti palic in profilov kot tudi različnih specifikacij ingotov; Poleg široke uporabe domačih materialov, primernih za naše vire, so tu materiali iz tujine. Večina kovanih materialov je bila vključena v nacionalne standarde, a tudi veliko novih materialov je razvitih, preizkušenih in promoviranih. Kot vsi vemo, je kakovost izdelkov pogosto tesno povezana s kakovostjo surovin, zato je za kovaške delavce potrebno imeti potrebno materialno znanje, da znajo izbrati najprimernejši material glede na zahteve procesa.

Izračun in brušenje je eden od pomembnih členov za izboljšanje stopnje izkoriščenosti materiala in realizacijo končne obdelave surovcev. Preveč materiala ne povzroča samo odpadkov, ampak tudi povečuje obrabo matrice in porabo energije. Če zapiranje ne pušča majhnega roba, bo to povečalo težave pri prilagajanju postopka in povečalo stopnjo zavrnitve. Poleg tega kakovost rezalne čelne strani vpliva tudi na proces in kakovost kovanja.

Namen ogrevanja je zmanjšati silo deformacije kovanja in izboljšati plastičnost kovine. Ogrevanje pa prinaša tudi vrsto težav, kot so oksidacija, razogljičenje, pregrevanje in gorenje. Natančna kontrola začetne in končne temperature kovanja ima velik vpliv na strukturo in lastnosti izdelka.

Ogrevanje s plamensko pečjo ima prednosti nizkih stroškov, močne uporabnosti, vendar je čas ogrevanja dolg, enostavna za proizvodnjo oksidacije in dekarbonizacije, delovne pogoje je treba tudi nenehno izboljševati. Elektroindukcijsko ogrevanje ima prednosti hitrega segrevanja in manjše oksidacije, vendar ima slabo prilagodljivost obliki, velikosti in spremembi materiala izdelka.

Kovanje nastane pod vplivom zunanje sile, zato je pravilen izračun sile deformacije osnova za izbiro opreme in preverjanje matrice. Analiza napetosti in deformacije deformiranega telesa je prav tako potrebna za optimizacijo procesa in nadzor nad mikrostrukturo in lastnostmi odkovkov.

Obstajajo štiri glavne metode analize deformacijske sile. Čeprav metoda glavne napetosti ni zelo stroga, je preprosta in intuitivna ter lahko izračuna skupni tlak in porazdelitev napetosti na kontaktni površini med obdelovancem in orodjem. Metoda drsnih linij je stroga za težave z ravninsko deformacijo in je bolj intuitivna za reševanje porazdelitve napetosti za lokalno deformacijo visokih delov, vendar je obseg njene uporabe ozek. Metoda zgornje meje lahko poda precenjeno obremenitev, element zgornje meje pa lahko tudi napove spremembo oblike obdelovanca med deformacijo.

Metoda končnih elementov lahko poda ne le zunanjo obremenitev in spremembo oblike obdelovanca, temveč tudi porazdelitev notranjih napetosti in deformacij. Pomanjkljivost je, da računalnik potrebuje več časa, predvsem pri reševanju po elastično-plastični metodi končnih elementov računalnik potrebuje večjo zmogljivost in daljši čas. V zadnjem času se je pojavila težnja po skupnem pristopu k analizi problema, npr. Metoda zgornje meje se uporablja za grobi izračun, metoda končnih elementov pa za natančen izračun v ključnih delih.

Zmanjšajte trenje, ne samo, da lahko prihranite energijo, ampak lahko tudi izboljšate življenjsko dobo kalupa. Ker je deformacija relativno enakomerna, je koristno izboljšati mikrostrukturo odkovka, eden od pomembnih ukrepov za zmanjšanje trenja pa je uporaba mazanja. Zaradi razlike v načinu kovanja in delovni temperaturi je tudi uporabljeno mazivo drugačno. Steklena maziva se uporabljajo pri kovanju visokotemperaturnih zlitin in titanovih zlitin. Za vroče kovanje jekla je grafit na vodni osnovi pogosto uporabljeno mazivo. Pri hladnem kovanju je treba zaradi visokega tlaka odkovek obdelati tudi s fosfati ali oksalati.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy