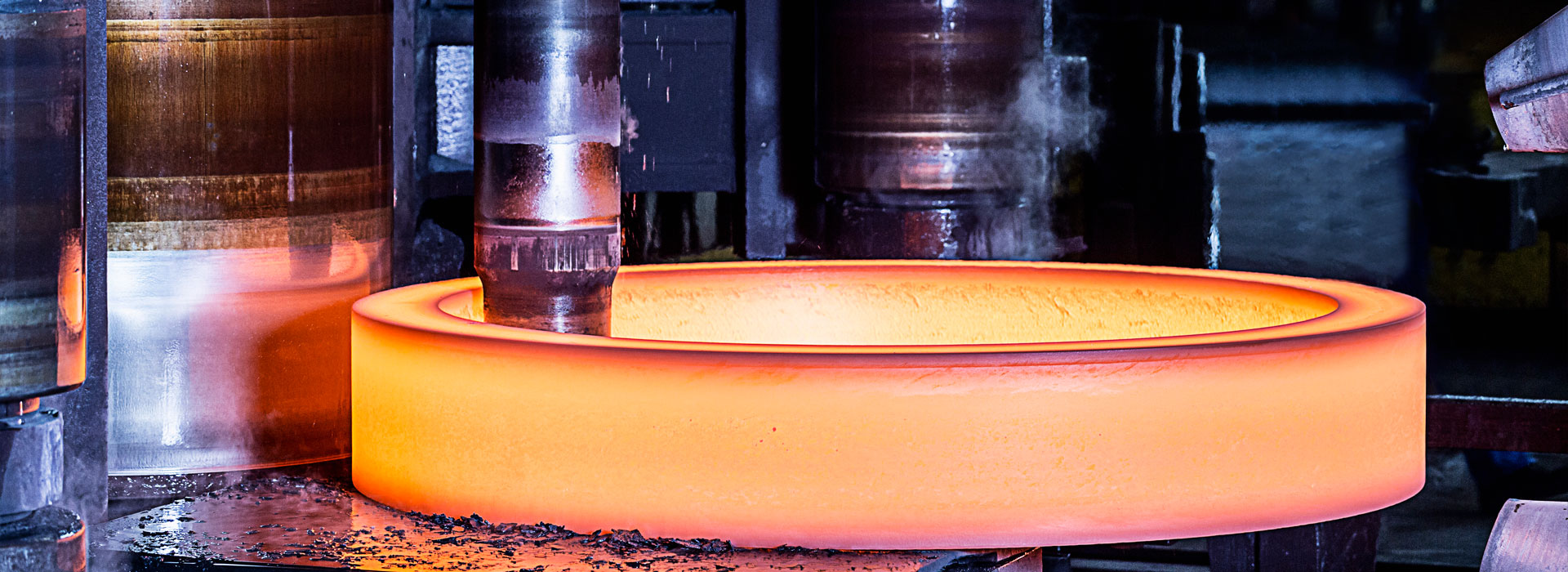

Obravnavana je tehnologija obdelave kovanja gredi brusnega valja

2022-12-05

Glede na zahteve glede velikosti gredi brusnega valja v kombinaciji z velikostjo obstoječega ingotakovanjedeli, pod pogojem, da dosežejo razmerje kovanja, lahko z uporabo obdelave kalupa izberejo 69t in 3T ingot. Zaradi manjše prostornine in velikosti ingota 36t je tudi razmerje kovanja manjše. Da bi izboljšali razmerje kovanja in izpolnili zahtevo razmerja kovanja, je bil uporabljen zapleten postopek vlečenja z dvojnim stiskanjem. Razmerje kovanja 69t ingota ustreza zahtevam, lahko pa se uporabi tudi postopek vlečenja. Stopnja izkoriščenosti materiala pri 69 ingotu je nižja kot pri 36t ingotu, kar poveča proizvodne stroške. Če se izdela več kot en ingot, se lahko 69 ingot izdela v dveh kosih. V tem poglavju je preučen postopek izdelave gredi brusnega valja v enem kosu. Uporablja se jekleni ingot 36t.

Osnovni postopek kovanja gredi brusnega valja: rafiniranje in ulivanje ingota â štancalnica za oskrbo s toplo vodo â ogrevanje â stiskalna čeljust, posnemanje robov in rep ingota â ogrevanje â primarno stiskanje, kvadratno vlečenje, posnemanje in posnemanje robov â ogrevanje â sekundarno občutljivo grobljenje in kvadratno vlečenje â ogrevanje, delno podaljševanje in rezalne šobe â kovanje pnevmatik, toplotna obdelava in pregled po kovanju.

Da bi motili kovanje v tesnilni plošči, je bil en konec 36t ingota najprej stisnjen s spono Φ625 mm in nato posnet z repom ingota. Razdiranje je proces pred globoko deformacijo. Upsetting ni samo izboljšal razmerja kovanja pri kovanju, ampak je izboljšal tudi porazdelitev napetosti in deformacije gredice ter mikrostrukturo ingota. Glede na relevantno literaturo [46], ko je bilo trenutno razmerje med višino in premerom v procesu stiskanja približno 1,0, se je napetostno stanje središča kovanja začelo spreminjati iz natezne napetosti v tlačno napetost. Glede na potrebo po globokem vleku mora biti občutljivost približno 50 %, razmerje med višino in premerom po stiskanju pa mora biti med 0,5 in 0,6. Zato je pri stiskanju prvotnega ingota gredi brusilnega valja višina H1 po stiskanju nadzorovana na približno 1070 mm, povprečni premer pa je nadzorovan na približno Φ1=2050 mm

Zaradi prednosti WHF je med vlečenjem sprejeta metoda kovanja WHF, razmerje majhnega kovanja pa mora biti med vlečenjem 2,0. V dejanskem procesu kovanja delov, da bi dobili obliko surovca in enakomerno deformacijo v procesu vlečenja bloka, je hitrost kovanja pri vlečenju nadzorovana na približno 2,3.

Osnovni postopek kovanja gredi brusnega valja: rafiniranje in ulivanje ingota â štancalnica za oskrbo s toplo vodo â ogrevanje â stiskalna čeljust, posnemanje robov in rep ingota â ogrevanje â primarno stiskanje, kvadratno vlečenje, posnemanje in posnemanje robov â ogrevanje â sekundarno občutljivo grobljenje in kvadratno vlečenje â ogrevanje, delno podaljševanje in rezalne šobe â kovanje pnevmatik, toplotna obdelava in pregled po kovanju.

Da bi motili kovanje v tesnilni plošči, je bil en konec 36t ingota najprej stisnjen s spono Φ625 mm in nato posnet z repom ingota. Razdiranje je proces pred globoko deformacijo. Upsetting ni samo izboljšal razmerja kovanja pri kovanju, ampak je izboljšal tudi porazdelitev napetosti in deformacije gredice ter mikrostrukturo ingota. Glede na relevantno literaturo [46], ko je bilo trenutno razmerje med višino in premerom v procesu stiskanja približno 1,0, se je napetostno stanje središča kovanja začelo spreminjati iz natezne napetosti v tlačno napetost. Glede na potrebo po globokem vleku mora biti občutljivost približno 50 %, razmerje med višino in premerom po stiskanju pa mora biti med 0,5 in 0,6. Zato je pri stiskanju prvotnega ingota gredi brusilnega valja višina H1 po stiskanju nadzorovana na približno 1070 mm, povprečni premer pa je nadzorovan na približno Φ1=2050 mm

Zaradi prednosti WHF je med vlečenjem sprejeta metoda kovanja WHF, razmerje majhnega kovanja pa mora biti med vlečenjem 2,0. V dejanskem procesu kovanja delov, da bi dobili obliko surovca in enakomerno deformacijo v procesu vlečenja bloka, je hitrost kovanja pri vlečenju nadzorovana na približno 2,3.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy