Kakšne so uporabe ogrevalne opreme kovaške stiskalnice za kovanje odkovkov cevi?

2024-10-30

Kakšne so uporabe ogrevalne opreme kovaške stiskalnice za kovanje odkovkov cevi?

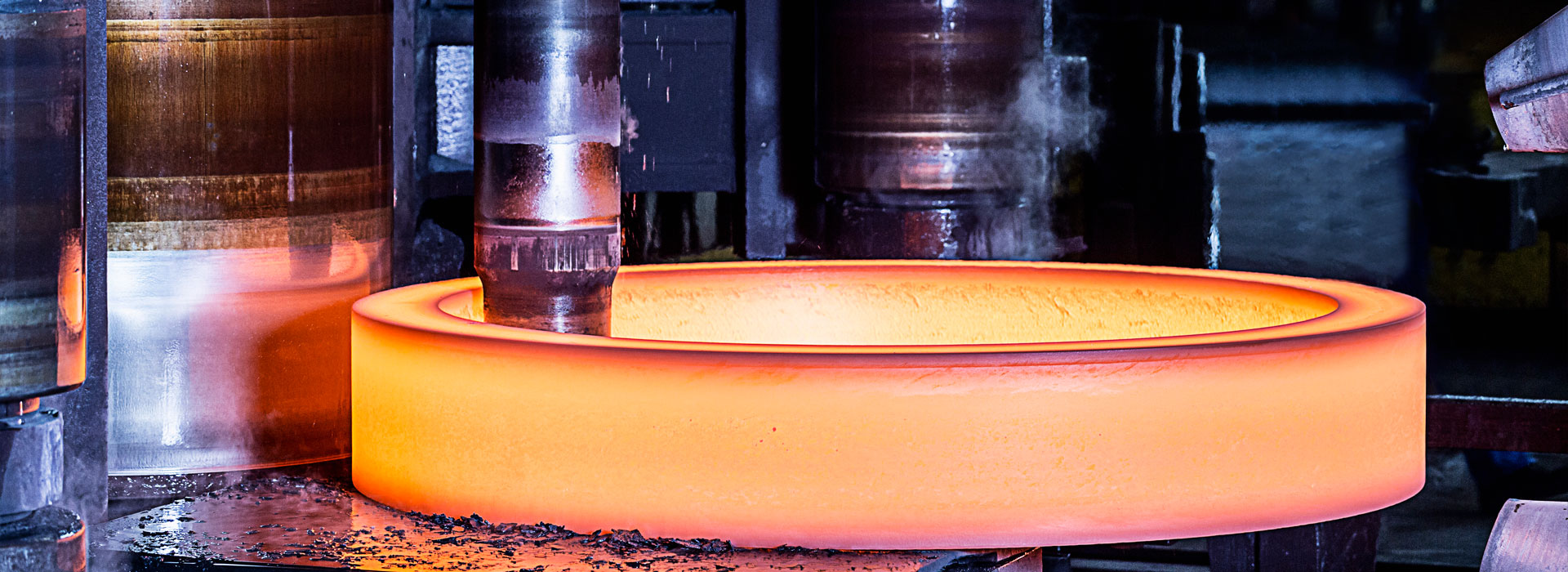

Grelna oprema za kovanje je pomembna oprema vkovanjeproizvodnja. Kakovost ogrevanja ima velik vpliv na izpolnjevanje zahtev procesa kovanja, izboljšanje kakovosti odkovkov, znižanje proizvodnih stroškov kovanja, racionalno rabo energije, varovanje okolja, izboljšanje delovnih pogojev in uresničevanje civilizirane proizvodnje. Na primer: manj in brez tehnologije oksidacijskega ogrevanja ni prešlo, je pomemben razlog za razvoj natančnega kovanja; Veliki odkovki pogosto vplivajo na proizvodnjo zaradi nizke kakovosti ogrevanja; Nekatere tovarne so postale šibki člen v razvoju proizvodnje celotnega obrata zaradi zaostale tehnologije ogrevanja; Nekatere tovarne zaradi brez znanstvenega ogrevalnega sistema, čeprav površinska natančnost proizvodnje odkovkov izpolnjuje zahteve, vendar notranja metalografska organizacija ne izpolnjuje tehničnih standardov, nekatere tovarne zaradi zaostalih ogrevalnih naprav in odpadkov veliko goriva in resnega onesnaževanja okolja. Zato je z napredkom znanosti in tehnologije ter razvojem procesa kovanja, z nujnimi zahtevami za varčevanje z energijo in zaščito okolja, vse bolj nujno hitro izboljšati raven opreme za ogrevanje kovanja.

Ogrevanje s kovanjem je namenjeno zvišanju temperature kovine, povečanju plastičnosti kovine, zmanjšanju odpornosti proti deformaciji, da se doseže namen, da je kovina enostavna za kovanje, in lahko močno zmanjša porabo energije za obdelavo kovanja. Segrevanje kovine na določeno temperaturo lahko tudi odpravi notranjo napetost kovine, spremeni notranjo organizacijo kovine in izboljša kakovost kovanja cevi. Zato je ogrevanje kovanja pomemben del proizvodnje kovanja.

Kovanje v prahu je postopek, ki združuje prašno metalurgijo in natančno kovanje, da se v celoti izkoristijo prednosti obeh. Lahko proizvaja visoko kakovostne, visoko natančne in kompleksne strukturne dele v velikih količinah z nizkimi stroški in visoko učinkovitostjo proizvodnje. Postopek kovanja v prahu je bil pozoren v skoraj vseh industrijskih državah. Kovanje v prahu glede na klasifikacijo postopka običajno lahko razdelimo na kovanje v prahu, kovanje s sintranjem, sintranje s kovanjem in hladno kovanje v prahu.

Razvoj tehnologije praškastega kovanja je zelo hiter in nove procesne metode se še naprej pojavljajo. Kot na primer metoda ohlapnega kovanja, metoda peletnega kovanja, metoda razpršilnega kovanja, metoda brez praškastega plašča, metoda izotermnega praškastega kovanja, prašno superplastično kovanje in tako naprej. Poleg tega so metode oblikovanja prahu: vroče izostatično stiskanje prahu, vroče iztiskanje prahu, nihajno valjanje prahu, predenje prahu, neprekinjeno ekstrudiranje prahu, valjanje prahu, brizganje prahu, oblikovanje prahu z eksplozivom in tako naprej.

Zasnova gredice za predoblikovanje temelji na zahtevah glede teže, gostote, oblike in velikosti odkovka, gostote, oblike in velikosti zasnove gredice za predoblikovanje. Najbolj osnovno načelo je, da spodbuja kompaktno in polno matrico predoblikovanega surovca med kovanjem, predoblikovani surovec pa mora imeti velik prečni plastični pretok, kolikor je to mogoče, pred polno matrico. Vendar količina plastične deformacije pred polnjenjem kalupne votline ne more biti večja od mejne vrednosti plastičnosti, dovoljene za predoblikovane gredice. Poleg tega je treba upoštevati, da mora biti, ko je predhodno oblikovani surovec napolnjen z votlino kalupa, napetostno stanje vsakega dela čim bolj v trismernem tlačnem napetostnem stanju, da se izognemo ali zmanjšamo natezno napetostno stanje.

Gostota je osnovni parameter predoblikovane gredice. Glede na gostoto predoblikovane gredice in kakovost kovanja dobimo prostornino predoblikovane gredice, nato pa določimo višino in radialno velikost predoblikovane gredice glede na razmerje med višino in premerom predoblikovane gredice. To se uporablja kot osnova za načrt velikosti matrice.

Končna gostota praškastih odkovkov je v glavnem določena z deformacijo kovanja in je na splošno malo povezana z gostoto predoblikovanega surovca. Pri izbiri gostote predoblikovanih gredic se v glavnem upošteva, da morajo predoblikovane gredice imeti zadostno trdnost, da se zagotovi, da prenosni proces med proizvodnimi procesi ni poškodovan in je oblika popolna. Zaradi tega je gostota predoblikovanega surovca po hladnem stiskanju približno 80 % teoretične gostote.