Kakšne so oblikovne značilnosti kovanja risb?

2022-07-27

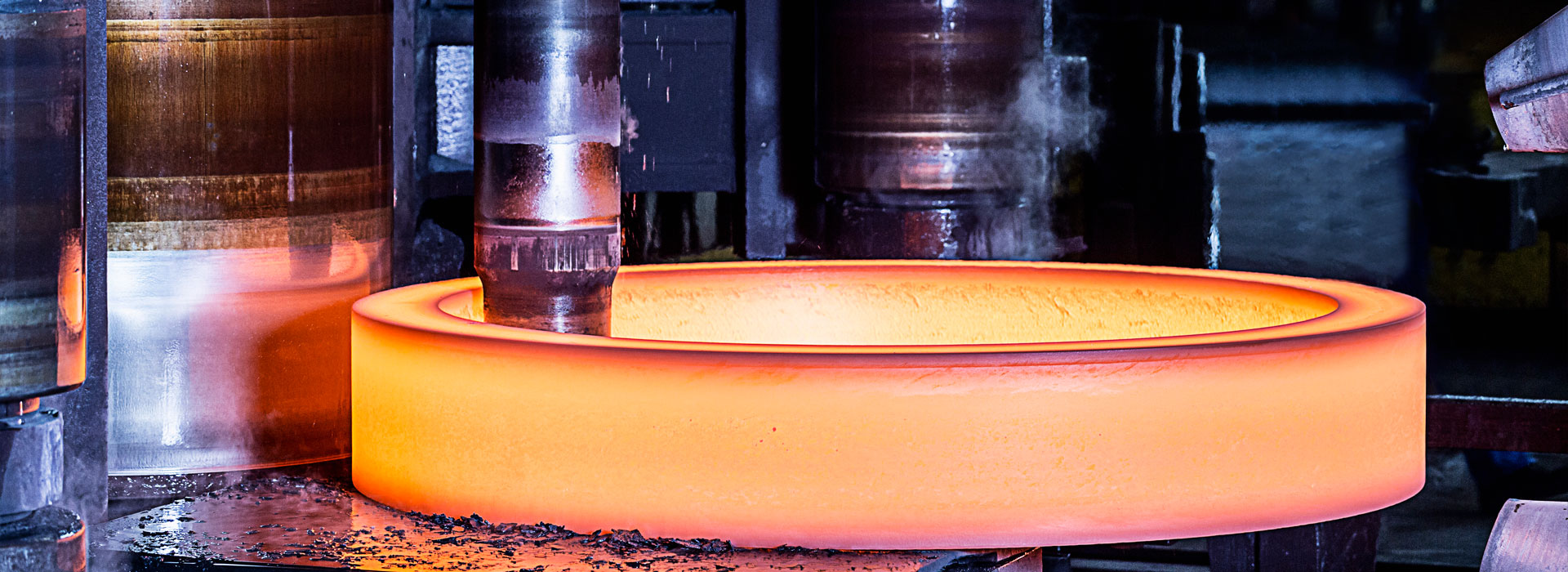

Proizvodnja kovanja, poleg tega mora zagotoviti, da so odkovki zahtevane oblike in velikosti, prav tako morajo izpolnjevati zahteve glede zmogljivosti odkovkov v procesu uporabe predlaganega, kar vključuje predvsem: indeks trdnosti, indeks plastičnosti, udarno žilavost, utrujenostno trdnost, zlom ChuDu in odpornost na napetostno korozijo itd., za delo visokotemperaturnih delov in visokotemperaturne natezne lastnosti trenutne in trajne zmogljivosti ter učinkovitost toplotne utrujenosti itd.

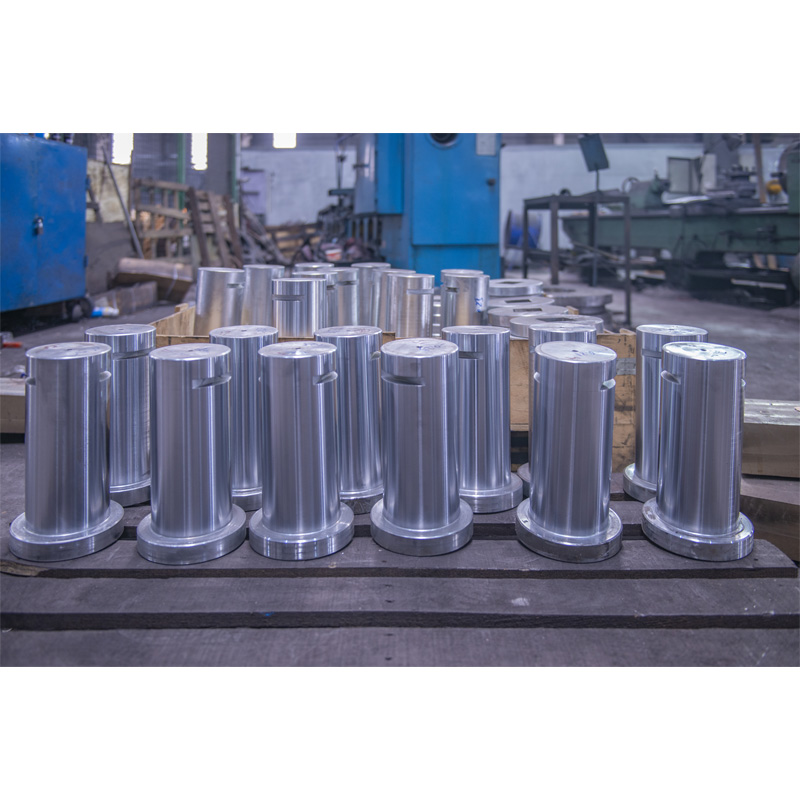

Surovine, ki se uporabljajo pri kovanju, so ingoti, valjane, ekstrudirane in kovane gredice. Valjane, ekstrudirane in kovane gredice so polizdelki, oblikovani z valjanjem, ekstrudiranjem in kovanjem. V proizvodnji kovanja je mogoče izboljšati organizacijo in učinkovitost surovin s sprejetjem razumne tehnologije in tehnoloških parametrov v naslednjih vidikih; Stebričasti kristal se zlomi, da se izboljša makroskopska segregacija, ulita struktura pa se spremeni v kovano strukturo. Notranje pore so zavarjene za izboljšanje gostote materiala pri primernih temperaturnih in obremenitvenih pogojih. Ingot je kovan, da se oblikuje struktura vlaken, odkovki pa dobijo razumno porazdelitev smeri vlaken z valjanjem, ekstrudiranjem in kovanjem.

Nadzorujte velikost in enakomernost zrn; Izboljšanje porazdelitve druge faze (npr. legiranega karbida v lestenitnem jeklu); Naj tkivo dobi deformacijsko ojačitev ali deformacijsko - fazno transformacijsko ojačitev. Zaradi izboljšanja zgornje strukture so se izboljšale tudi plastičnost, udarna žilavost, utrujenostna trdnost in vzdržljivost odkovkov, nato pa lahko skozi zadnjo vročo peto delov dobite dele, ki jih zahteva trdota, trdnost in plastičnost. dobro celovito delovanje.

Če pa je kakovost surovin slaba ali postopek kovanja ni razumen, lahko pride do napak pri kovanju, vključno s površinskimi napakami, notranjimi napakami ali napakami pri delovanju.

Postopek načrtovanja in načelo načrtovanja risbe kovanja sta enaka kot pri kovanju s kladivom, vendar je treba tehnološke parametre in posebne delovne korake ustrezno obravnavati glede na značilnosti kovaške stiskalnice.

Značilnosti izbire ločilnega položaja: pri nekaterih odkovkih ločilna površina ni več na vzdolžnem prerezu odkovka, kot pri kovanju s kladivom, temveč na njegovem največjem preseku. Ta ločitev ima številne prednosti.

Dolžina konturne črte ločevanja se zmanjša, oblika se poenostavi, volumen grobega roba se zmanjša, surovec, material matrice in čas obdelave se prihranijo. Rezalna matrica postane preprostejša in lažja za izdelavo. Ko je kovanje nastavljeno, je mogoče skovati globoko luknjo, ki jo je težko kovati na kladivu. Metoda oblikovanja odkovkov se spremeni v procesu pokončnega kovanja. Namesto vlečenja in valjanja je mogoče uporabiti iztiskanje in grobo obdelavo blokov.

Za odkovke s kompleksnimi oblikami je metoda ločevanja enaka kot pri kovanju s kladivom, največji vzdolžni profil pa je še vedno razdeljen.

Dodatek in toleranca: Na splošno je dovoljenje za kovanje na ročični stiskalnici 30–50 % manjše od tistega na kladivu, toleranca pa se ustrezno zmanjša, običajno znotraj 0,2–0,5 mm. Ko je sprejeta deformacija iztiskanja, je lahko radialni dodatek palice manjši, na splošno le 0,2-0,8 mm.

Surovine, ki se uporabljajo pri kovanju, so ingoti, valjane, ekstrudirane in kovane gredice. Valjane, ekstrudirane in kovane gredice so polizdelki, oblikovani z valjanjem, ekstrudiranjem in kovanjem. V proizvodnji kovanja je mogoče izboljšati organizacijo in učinkovitost surovin s sprejetjem razumne tehnologije in tehnoloških parametrov v naslednjih vidikih; Stebričasti kristal se zlomi, da se izboljša makroskopska segregacija, ulita struktura pa se spremeni v kovano strukturo. Notranje pore so zavarjene za izboljšanje gostote materiala pri primernih temperaturnih in obremenitvenih pogojih. Ingot je kovan, da se oblikuje struktura vlaken, odkovki pa dobijo razumno porazdelitev smeri vlaken z valjanjem, ekstrudiranjem in kovanjem.

Nadzorujte velikost in enakomernost zrn; Izboljšanje porazdelitve druge faze (npr. legiranega karbida v lestenitnem jeklu); Naj tkivo dobi deformacijsko ojačitev ali deformacijsko - fazno transformacijsko ojačitev. Zaradi izboljšanja zgornje strukture so se izboljšale tudi plastičnost, udarna žilavost, utrujenostna trdnost in vzdržljivost odkovkov, nato pa lahko skozi zadnjo vročo peto delov dobite dele, ki jih zahteva trdota, trdnost in plastičnost. dobro celovito delovanje.

Če pa je kakovost surovin slaba ali postopek kovanja ni razumen, lahko pride do napak pri kovanju, vključno s površinskimi napakami, notranjimi napakami ali napakami pri delovanju.

Postopek načrtovanja in načelo načrtovanja risbe kovanja sta enaka kot pri kovanju s kladivom, vendar je treba tehnološke parametre in posebne delovne korake ustrezno obravnavati glede na značilnosti kovaške stiskalnice.

Značilnosti izbire ločilnega položaja: pri nekaterih odkovkih ločilna površina ni več na vzdolžnem prerezu odkovka, kot pri kovanju s kladivom, temveč na njegovem največjem preseku. Ta ločitev ima številne prednosti.

Dolžina konturne črte ločevanja se zmanjša, oblika se poenostavi, volumen grobega roba se zmanjša, surovec, material matrice in čas obdelave se prihranijo. Rezalna matrica postane preprostejša in lažja za izdelavo. Ko je kovanje nastavljeno, je mogoče skovati globoko luknjo, ki jo je težko kovati na kladivu. Metoda oblikovanja odkovkov se spremeni v procesu pokončnega kovanja. Namesto vlečenja in valjanja je mogoče uporabiti iztiskanje in grobo obdelavo blokov.

Za odkovke s kompleksnimi oblikami je metoda ločevanja enaka kot pri kovanju s kladivom, največji vzdolžni profil pa je še vedno razdeljen.

Dodatek in toleranca: Na splošno je dovoljenje za kovanje na ročični stiskalnici 30–50 % manjše od tistega na kladivu, toleranca pa se ustrezno zmanjša, običajno znotraj 0,2–0,5 mm. Ko je sprejeta deformacija iztiskanja, je lahko radialni dodatek palice manjši, na splošno le 0,2-0,8 mm.

Naklon kovanja, radij zaokroževanja in prebijanje s kožo: Naklon kovanja je enak kot pri kladivu, ko se ne uporablja dvigalna palica. Če uporabimo dvigalno palico, se lahko naklon kovanja matrice znatno zmanjša. Zaradi nizke vztrajnosti in slabe zmogljivosti kovinskega polnilnega utora mora biti polmer zaobljenega vogala večji od polmera kovanja na kladivu. Metoda določanja polmera zaokroževanja in prebijanja ter pravila risanja odkovkov se lahko nanašajo na obdelavo odkovkov s kladivom.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy